Базовий дизайн магніту

Машина Magnabend розроблена як потужний магніт постійного струму з обмеженим робочим циклом.

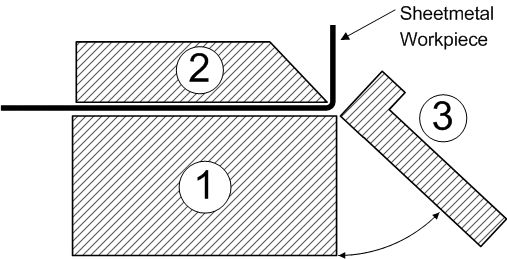

Машина складається з 3 основних частин:-

Корпус магніту, який утворює основу машини та містить котушку електромагніту.

Затискна планка, яка забезпечує шлях для магнітного потоку між полюсами основи магніту, і таким чином затискає заготовку з листового металу.

Згинальний промінь, який повертається до переднього краю корпусу магніту та забезпечує засіб для застосування згинальної сили до заготовки.

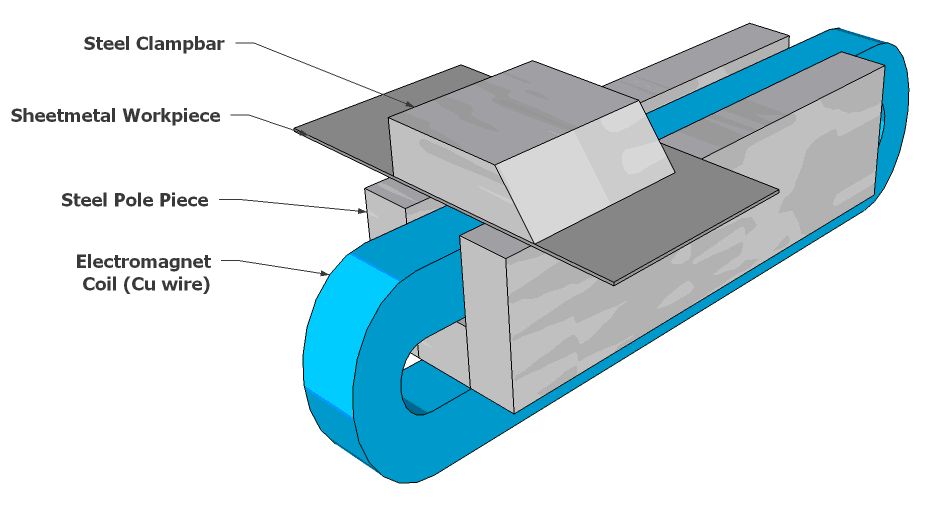

3-D модель:

Нижче наведено тривимірний малюнок, на якому показано основне розташування частин U-подібного магніту:

Робочий цикл

Концепція робочого циклу є дуже важливим аспектом конструкції електромагніту.Якщо конструкція передбачає більший робочий цикл, ніж потрібно, це не є оптимальним.Більший робочий цикл за своєю суттю означає, що знадобиться більше мідного дроту (з відповідною вищою вартістю) і/або буде менше доступної сили затиску.

Примітка. Магніт із вищим робочим циклом матиме меншу розсіювану потужність, що означає, що він споживатиме менше енергії, а отже, буде дешевшим у експлуатації.Однак, оскільки магніт увімкнено лише на короткий час, витрати на енергію роботи зазвичай вважаються дуже незначними.Таким чином, проектний підхід полягає в тому, щоб мати настільки велику розсіювану потужність, яку ви можете отримати, щоб не перегрівати обмотки котушки.(Цей підхід є загальним для більшості конструкцій електромагнітів).

Magnabend розрахований на номінальний робочий цикл близько 25%.

Зазвичай на згинання потрібно всього 2-3 секунди.Після цього магніт буде вимкнено ще на 8-10 секунд, поки деталь буде переставлена та вирівняна для наступного згинання.Якщо 25% робочого циклу перевищено, то зрештою магніт стане занадто гарячим і спрацьовує теплове перевантаження.Магніт не пошкодиться, але йому потрібно дати охолонути протягом приблизно 30 хвилин перед повторним використанням.

Досвід роботи з машинами в польових умовах показав, що робочий цикл 25% цілком достатній для типових користувачів.Насправді деякі користувачі вимагали додаткових потужних версій машини, які мають більшу силу затиску за рахунок меншого робочого циклу.

Сила затиску Magnabend:

Практична сила затиску:

На практиці ця висока сила затиску реалізується лише тоді, коли вона не потрібна (!), тобто під час згинання тонких сталевих заготовок.Під час згинання заготовок із кольорових металів сила буде меншою, як показано на графіку вище, і (що дивно), вона також менша під час згинання товстих сталевих заготовок.Це пов’язано з тим, що сила затиску, необхідна для різкого згину, значно вища, ніж сила, необхідна для радіусного згину.Отже, відбувається те, що під час згинання передній край затискної планки трохи піднімається, дозволяючи заготовці утворити радіус.

Невеликий повітряний зазор, який утворюється, спричиняє незначну втрату сили затиску, але сила, необхідна для формування радіусного вигину, впала різкіше, ніж сила затиску магніту.Таким чином виходить стабільна ситуація, а затиск не відпускається.

Те, що описано вище, є режимом згинання, коли машина наближається до граничної товщини.Якщо спробувати ще більш товсту заготовку, то, звичайно, затискна планка підніметься.

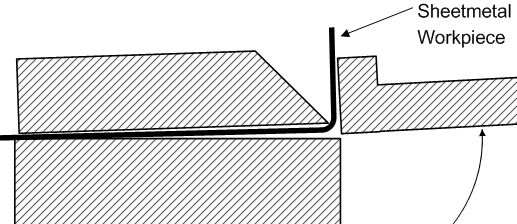

На цій діаграмі видно, що якби носова кромка затискної планки була трохи заокруглена, а не гостра, то повітряний зазор для товстого згинання зменшився б.

Справді, це так, і правильно виготовлений Magnabend матиме затискну планку із заокругленим краєм.(Заокруглений край також набагато менш схильний до випадкового пошкодження порівняно з гострим краєм).

Граничний вид руйнування при вигині:

Якщо спробувати зігнути дуже товсту заготовку, верстат не зможе зігнути її, оскільки затискна планка просто підніметься.(На щастя, це не відбувається різко; затиск просто тихо відпускається).

Однак, якщо навантаження на згинання лише трохи перевищує здатність магніту на згинання, то зазвичай відбувається те, що вигин продовжуватиметься, скажімо, приблизно на 60 градусів, а потім затискна планка почне ковзати назад.У цьому режимі відмови магніт може протистояти навантаженню на вигин лише опосередковано, створюючи тертя між заготовкою та ложем магніту.

Різниця в товщині між руйнуванням через відрив і руйнуванням через ковзання, як правило, не дуже велика.

Помилка підйому відбувається через те, що деталь піднімає передній край затискної планки вгору.Цьому протистоїть головним чином сила затиску на передньому краї затискної планки.Затискання на задньому краї має незначний ефект, оскільки він знаходиться близько до місця повороту затискної планки.Насправді лише половина загальної сили затиску протидіє зриву.

З іншого боку, ковзанню протидіє загальна сила затиску, але лише через тертя, тому фактичний опір залежить від коефіцієнта тертя між деталлю та поверхнею магніту.

Для чистої та сухої сталі коефіцієнт тертя може бути до 0,8, але за наявності мастила він може бути до 0,2.Як правило, це буде десь посередині, так що гранична форма руйнування при вигині зазвичай виникає через ковзання, але спроби збільшити тертя на поверхні магніту виявилися марними.

Товщина Ємність:

Для корпусу магніту E-типу шириною 98 мм і глибиною 48 мм і з котушкою на 3800 А витків повна довжина вигину становить 1,6 мм.Ця товщина стосується як сталевого листа, так і алюмінієвого листа.Алюмінієвий лист буде менше затискатися, але для його згинання потрібен менший крутний момент, тому це компенсує таким чином, щоб отримати однакову ємність для обох типів металу.

Необхідно мати деякі застереження щодо заявленої здатності до вигину: головне з них полягає в тому, що межа текучості листового металу може варіюватися в широких межах.Місткість 1,6 мм поширюється на сталь з межею текучості до 250 МПа та на алюміній з межею текучості до 140 МПа.

Товщина нержавіючої сталі становить приблизно 1,0 мм.Ця ємність значно менша, ніж у більшості інших металів, оскільки нержавіюча сталь зазвичай немагнітна, але має досить високу межу текучості.

Іншим фактором є температура магніту.Якщо дозволити магніту нагрітися, опір котушки буде вищим, і це, у свою чергу, призведе до того, що вона споживатиме менше струму з наступними меншими ампер-витками та меншою силою затиску.(Цей ефект, як правило, досить помірний і навряд чи призведе до того, що машина не відповідає своїм специфікаціям).

Нарешті, можна було б зробити магнабенди більшої ємності, якщо збільшити поперечний переріз магніту.

Час публікації: 12 серпня 2022 р