1.ВВЕДЕНИЕ

Станок «Магнабенд» є універсальним, зручним у використанні обладнанням для згинання металевих листів усіх типів, включаючи алюмінієві, медні, сталеві листи та листи з нержавіючої сталі.

Електромагнітна система зажиму забезпечує більшу свободу для приготування заготівлі складних форм.Машина дозволяє легко придавати оброблюваному листу форму глибоких узких желобів, закритих секцій, глибоких ящиків, які складно або неможливо виготовити на звичайному станку.

Унікальна система кріплення (шарнірні петлі) використовується для гибких балок і суттєво розширює діапазон застосування станка.Форма стійкості станка (моностойка) також розширює можливості станка.

Простота використання даного обладнання забезпечується управлінням прижимом і його зняттям за допомогою простого натискання на кнопки, легкістю і точністю процесу вирівнювання металевих листів, автоматичної регулювання станка під необхідні параметри товщини листа.

Необхідність включення робочого режиму двох рук забезпечує безпеку роботи оператора.Використання магнітного затискача означає, що згинальне усилие діє на заготовку саме в тому місці, відкуда воно виходить.Це, в свою чергу, означає, що затискальний механізм більш компактний і зручний у використанні, оскільки не потребує додаткових, громоздких механізмах фіксації форми.(Толщина прижимної балки визначає виняткові вимоги до інтенсивності магнітного впливу, а не конструктивними особливостями станка.)

Спеціальні безцентрові петлі (шарнири), розроблені спеціально для «Магнабенд» і розміщуються вздовж згинальної балки і наряду з прижимною балкою забезпечують застосування згинального зусилля саме в тому місці, де воно генерується.

Комбінований ефект електромагнітного затискача і спеціальних бесцентрових петель робить станок «Магнабенд» компактним, зручним і в той же час дуже потужним обладнанням.

Для найбільш ефективного використання «Магнабенд» необхідно прочесть дану інструкцію, особливо розділ «ІСПОЛЬЗОВАННЯ МАГНАБЕНД».

2.СБОРКА

Рекомендації по збірці

1.Распакуйте стійку, опори і кріплення.

2.Установите опори на стійку.Пара опор з чорними та жовтими стрічками повинна бути спрямована вперед від стійки.(Лицева сторона та, на якій немає шва) Для кріплення опори до стійки використовуйте болти М10*16.

3.Моделі 650Е і 1000Е: встановіть майданчик на передніх опорах, використовуючи болти М10*16 і шайби до них.Підгонка відвороту для кріплення буде ще більше, якщо болти кріплення опори до стійки будуть трохи ослаблені.Болти М8*20 на задніх опорах служать для вирівнювання станка і компенсації нерівностей пола.Після монтажу майданчики затягніть всі болти.

Модель 1250Е: Для цієї моделі площадка в комплекті поставок не передбачена.Вона повинна бути прикріплена до напівпередніх передніх опор стійки.

4. З допомогою асистента осторожно встановіть «Магнабенд» на стійку і закріпіть його болтами М8*16.

Моделі 650E і 1000E: Не забудьте провести проводку і створити з'єднання всередині стійки перед тим, як станок не буде встановлений.

5.Моделі 650E і 1000E: Зніміть задню панель і підключіть трьохконтактний штекер, що з'єднує електромагніт в корпусі станка з електронним блоком в стійці.Встановіть задню панель.

Модель 1250Е: Підключіть мережевий кабель до задньої сторони стійки за допомогою болтів М6*10.

6.Модель 650Е: Встановіть обе половини лотка за допомогою болтів М6 і гайки.Встановіть підставку з резиновим покриттям у задній частині станка, використовуючи два болти М8*12.Приєднайте два обмежувача до країв підставки.

Моделі 1000E і 1250E: установіть два обмежувачі в задній частині станка за допомогою двох болтів М8*16 для кожного обмежувача.Встановіть площадку з резиновим покриттям у задній частині станка, використовуючи три болти М8*16.Встановіть фіксуючий буртик на кожному з обмежувачів.

7. Встановіть ручки, використовуйте болти М8*16.

Моделі 650Е і 1000Е: Перед монтажем, ручку необхідно продеть через кільце індикації вугла.

Модель 1250Е: Ручка з кутовою шкалою повинна бути змонтована з лівого боку, а фіксуючий хомут надітий на неї і закріплений у верхній її частині.

8.Модель 1250Е: Поверніть згинаючий балку на 180.Розпакуйте механізм індикації вугла і надіньте ползунок (каретку) індикації вугла на ліву ручку.Відкрутіть два болти М8 кріпильного пристрою індикатора, які підключені до корпусу станка навколо лівої ручки.Приєднайте індикатор до кріпильного пристрою і закрутіть рукою оба болта М8, потім туго затягніть їх, використовуючи шестигранний ключ 6 мм.

Примітка: Станок може не включатися, якщо ці болти недостатньо затягнуті.

9.При допомозі бензину або іншого обезжиривающего кошти очистіть спеціальне захисне покриття робочих поверхонь станка.

10. Встановіть короткі прижимні пластини на підставку, а довгу прижимну балку в робочому положенні, при цьому опори повинні совпадати з пазами на основній балці станка.

11.Установіть вилку, якщо вона не відповідає використовуваним розеткам, відповідно до принципової електричної схеми, або підключіть шнур живлення до автоматичного вимикача.

ВНИМАНИЕ:

При підключенні дотримуватися фазировку:

-коричневый провод – фаза;

-голубой провод – ноль;

-зелено-желтый провод – земля.

3.ТЕХНІЧНІ ХАРАКТЕРИСТИКИ

3.1ОБЩІ ХАРАКТЕРИСТИКИ Модель 650Е:

Максимальний розмір і товщина листа 625 мм / 1,6 мм* при Т/В = 250/320 МПа

Маса станка 72 кг

Модель 1000Е:

Максимальний розмір і товщина листа 1000 мм /1,6 мм* при Т/В = 250/320 МПа Маса станка 110 кг

Модель 1250Е:

Максимальний розмір і товщина листа 1250 мм / 1,6 мм* при Т/В = 250/320 МПа Маса станка 150 кг

*) Тільки з додатковою пластиною, приєднаною до гибкової балки!

Загальне прижимне укріплення для прижимної балки стандартної довжини: Модель 650Е: 3 тонни

Модель 1000Е: 4,5 тонни Модель 1250Е: 6 тонн

Електричні параметри:

~1 фаза, 220/240 вольт змінного струму Потрібний ток:

Модель 650Е: 4 А Модель 1000Е: 6 А Модель 1250Е: 8 А

ВНИМАНИЕ:

При підключенні дотримуватися фазировку:

-коричневый провод – фаза;

-голубой провод – ноль;

-зелено-желтый провод – земля.

Тривалість включення електромагнітного тиску, не більше: 30% робочого циклу

Захист від перегріву: термореле, 70С Максимальний кут гибки: 180.

3.2ПАРАМЕТРИ ГІБКИ:

(Використовується стандартна прижимна балка для гибки заготовки максимальної довжини)

| матеріал | sТ/sВ | Толщина листа | Наименьшая висота буртика | Радіус |

| М'яка сталь | 250/320 МПа | 1,6 мм* | 30 мм | 3,5 мм |

| 1,2 мм | 15 мм | 2,2 мм | ||

| 1,0 мм | 10 мм | 1,5 мм | ||

| Алюміній | 140/160 МПа | 1,6 мм* | 30 мм | 1,8 мм |

| 1,2 мм | 15 мм | 1,2 мм | ||

| 1,0 мм | 10 мм | 1,0 мм | ||

| Нержавеющая сталь | 210/600 МПа | 1,0 мм* | 30 мм | 3,5 мм |

| 0,9 мм | 15 мм | 3,0 мм | ||

| 0,8 мм | 10 мм | 1,8 мм |

*) Тільки з додатковою пластиною, приєднаною до гибкової балки!

3.3НАБОР КОРОТКИХ ПРИЖИМНИХ ПЛАСТИН Длина:

Модель 650Е: 25;38;52;70;140;280 мм

Моделі 1000Е і 1250Е: 25;38;52;70;140;280;597 мм

Усі пластини (за підсумком 597 мм) можуть з'єднуватися для гибки заготовок довжиною від 25 мм до 575 мм.

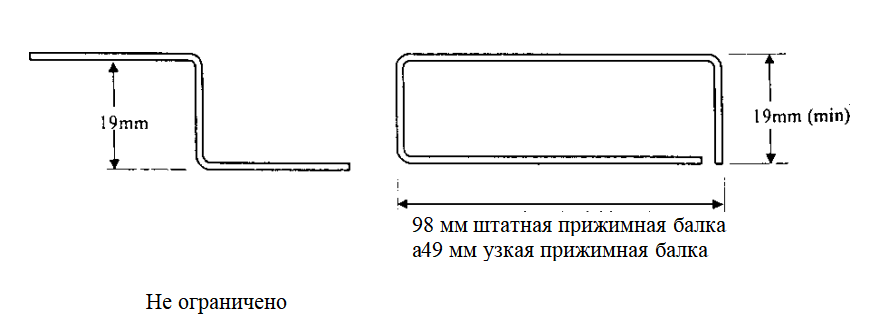

3.4ПРОРЕЗНАЯ ПРИЖИМНАЯ БАЛКА

У комплект поставки може бути включена спеціальна прорізна прижимна балка з пазами шириною 8 мм і глибиною 40 мм, що дозволяє виготовити вироби довжиною не більше:

Модель

650Е 15 635 мм

1000Е 15 1015 мм

1250Е 15 1265 мм

Для більш глибоких виробів використовуйте набір коротких прижимних пластин.

4.КОНТРОЛЬНЫЕ ПАРАМЕТРЫ ОБОРУДОВАНИЯ

4.1ВКЛЮЧЕНИЕ /ВЫКЛЮЧЕНИЕ ПОЛЬНОГО ПРИЖИМНОГО УСИЛИЯ

Движення згинальної балки під час активації повного прижимного зусилля, виміряного в нижній частині сгинальної балки 4…6 мм.

Реверсивний рух для виключення станка.Вимірюється в задній частині від 90 і повинен бути в межах 15 5.

4.2УГЛОВАЯ ШКАЛА

Показання на куті індикатора, коли згинальна балка встановлена на 901.з допомогою інженерного квадрата.

4.3КОРПУС МАГНІТА

Неплоскість поверхні магніту max 0,5 мм.

Шероховатость поверхні магніту max 0,1 мм.

4.3ГИБОЧНАЯ БАЛКА

Не прямолінійність робочої поверхні max 0,25 мм.Не прямолінійність додаткової балки max 0,25 мм.

4.4ОСНОВНАЯ ПРИЖИМНАЯ БАЛКА

Не прямолінійність згинального краю max 0,25 мм.

Висота підйому над поверхнею основної балки не менше 3 мм.

Переконайтеся, що при встановлених в положенні 1 вказівників на опорах балки її робоча кромка розташована паралельно балці і зазор становить 1 мм.

4.5ШАРНИРИ

Перевірте наявність смазки на валіках і секційних блокаторах.Переконайтеся, що шарнири крутяться легко і вільно на 180 градусов.

Переконайтеся, що шплінти шарнірів не крутяться і зажаті утримують гайки.

5.РАБОТА СО СТАНКОМ

ВНИМАНИЕНИЕ!

Станок «Магнабенд» розвиває загальне стискаюче усилие до кількох тонн.(Дивіться розділ технические характеристики).Він вимагає включення двох рук з тим, щоб інші оператори не могли бути випадково зажаті в робочій зоні.

Дуже важливо, щоб одночасно за станком працювала тільки одна людина.Звичайно, якщо один оператор буде керувати виключателями, а інший буде працювати з металевими листами.

5.1 НОРМАЛЬНА ГИБКА

Переконайтеся в тому, що харчування включено, довга прижимна балка знаходиться на станці, а її опори в пазах на кожному кінці станка.

1.Настройка під товщину листа виготовляється поворотом ексцентриків на об’ємних опорах прижимної балки.Підніміть гібочну балку на 90 градусов і переконайтеся в тому, що вона розташована паралельно краю прижимної балки.Якщо необхідно перенабудуйте ексцентрики.

(Для оптимального результату відстань між краєм прижимної та поверхнею гибкової балки повинно бути трохи більше, ніж товщина самого згинається листа.)

2. Вставте лист, поверніть передній край прижимної балки вниз і вирівняйте лінію гіби по кромці прижимної балки.

3.Нажміть і утримуйте кнопку СТАРТ.Це відноситься до попереднього прижиму.

4.Другой рукой потяните за ручку.Включається робочий прижим і можна починати процес повної гибки, кнопку СТАРТ слід відпустити.Продовжуйте гибку до досягнення необхідного кута згину.

5.Гибочна балка може бути перевернута на 10…15 для зняття тиску з металевого листа для перевірки угла згинання.Поворот на кут більше 15 градусов автоматично виключає станок і звільняє від затискання металевого листа.

ВНИМАНИЕ

У разі ризику пошкодження робочого краю прижимної балки або поверхні корпусу магніту не поміщайте дрібні предмети в затискне пристрій.Рекомендуемая

мінімальна довжина згину при використанні стандартної прижимної балки 15 мм, за рахунок цих випадків, коли згинається лист дуже тонкий або м'який.

Усилие прижимать менше, коли магніт гарячий.Тому використовуйте не більше, ніж потрібно для гибки листа.

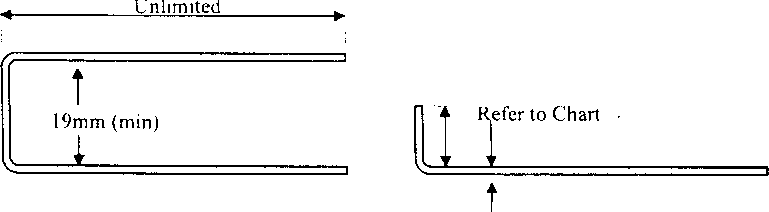

5.2ЗАГИБАННЯ КРОМКИ

Техніка, яка використовується для загинання країв металевого листа, залежить від його товщини і в якійсь мірі від його довжини і ширини.

Тонкі листи (до 0,8 мм)

1.Виробляється як нормальна, але здійснюється згинання потрібно як можна далі (135°).

2.Зніміть прижимну балку, металевий лист на станці підвиньте назад приблизно на 10 мм.Потім гибкою балкою виготовте «догибку» кромки.(Прижимную балку застосовувати не потрібно).

Примітка: не намагайтесь робити узкі загиби на товстих металевих листах.

3.При роботі з товстими металевими листами, в разі, якщо кромка не дуже узка, можливе досягнення більш повного загину за умови використання прижимної балки.

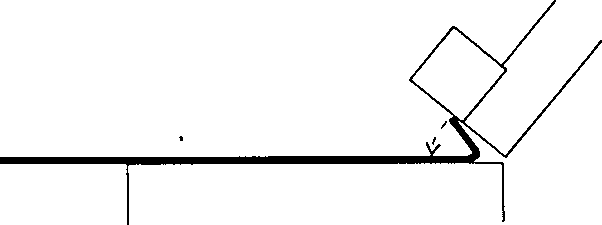

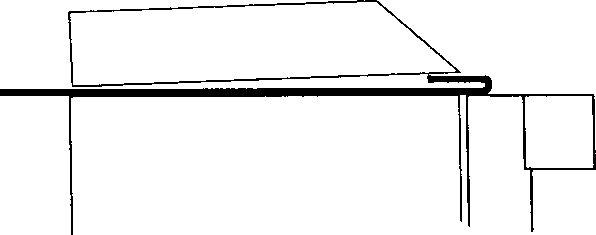

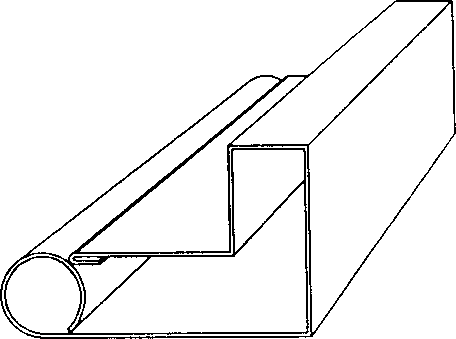

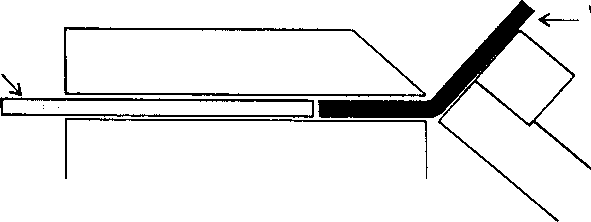

5.3ЗАКРУГЛЕНИЙ КРАЙ

Закруглені кінці формуються шляхом намотування сталевого листа на сталевий циліндр різної товщини.

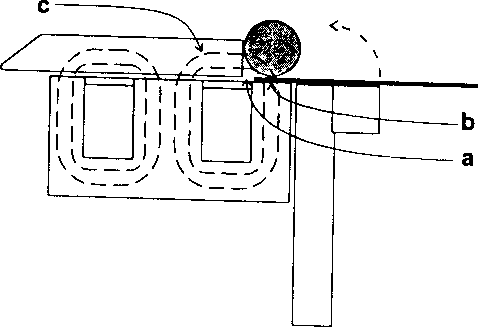

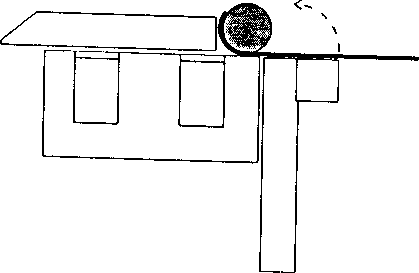

1. Розмістіть лист металу, прижимну балку і сталевий циліндр так, як зазначено на малюнку.

а) Переконайтеся, що прижимна балка не перекриває фронтальну сторону станка в точці а , оскільки в цьому випадку магнітний потік пройде мимо металевого циліндра, а стискаюча сила буде занадто малою.

б) Переконайтеся, що металевий циліндр знаходиться на сталевій передній частині станка б а не алюмінієвої, що знаходиться трохи зад.

с) Ціль прижимної балки полягає в напрямку магнітного поля з внутрішньою частиною металевого циліндра.

2.Загніть металевий лист як можна далі, після чого перемістіть його як зазначено на малюнку.

3. Повторіть дію 2, якщо це необхідно.

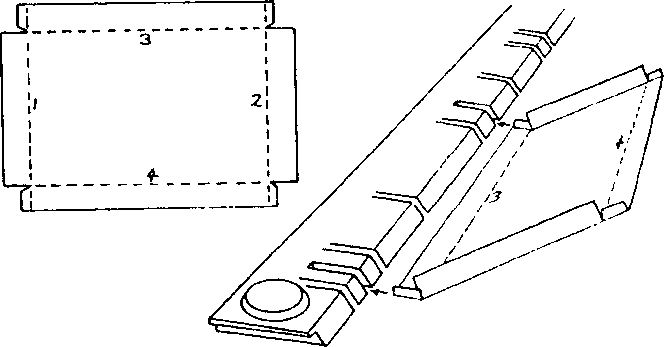

5.4ПРОБНИЙ МЕТАЛІЧНИЙ ЛИСТ

З метою більш повного ознакомлення з Вашим станом і тими операціями, які він може виконувати, рекомендується здійснювати дії, описані нижче:

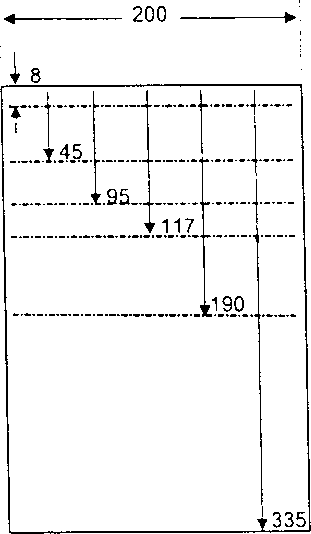

1.Виберіть металевий лист з м'якої сталі або алюмінію товщиною 0,8 мм і виріжте заготовку розмірами 335 мм на 200 мм.

2. Розмітьте лінії на листі металу, як зазначено нижче:

3.Вировняйте лінію згину 1 і зробіть загиб кромки листа (Смотри Загибание кромки ).

4.Переверніть металевий лист і підведіть його під прижимну балку так, щоб завернутий край був спрямований у вашу сторону.Перемістіть прижимну балку вперед і вирівняйте лінію згину 2. Зігніть заготовку на кут 90°.Пробний лист виглядатиме так:

5.Переверніте металевий лист і зробіть загиби 3, 4, 5, кожен на кут 90°.

6.Для завершення форми заверніть оставлену частину листа на сталевий циліндр діаметром 25 мм.

Виберіть прижимні пластини загальної довжини 280 мм і розмістіть їх, заготовку і сталевий циліндр, як зазначено раніше в розділі «Закругленный край» .

Утримуйте сталевий циліндр правою рукою і виготовте попередній зажим шляхом натискання на кнопку СТАРТ лівої руки.Потім правою рукою потягніть ручку (при цьому кнопку СТАРТ можна відпустити).Заверните заготовку як можна більше

(около 90° ).Перекладіть заготовку (як зазначено в розділі закруглений край ) і заверніть ще.Продовжте завертати лист, поки він не буде завернутий повністю.

Пробна форма готова:

5.5.ЯЩИКИ

Існує багато способів виготовлення ящиків.«Магнабенд» ідеально підходить для створення цієї цілі, особливо, коли необхідні складні ящики, оскільки використання коротких прижимних пластин значно полегшує виконання складних сгибів.

5.5.1Простые ящики

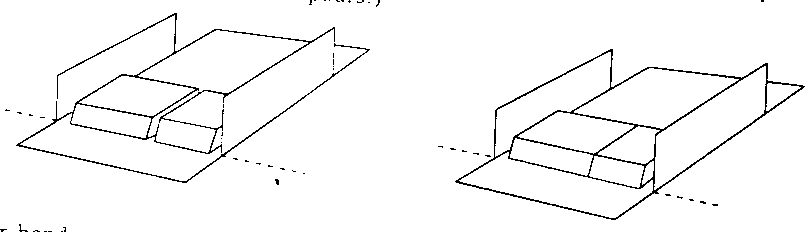

1.Зробіть перші два згину, використовуючи довгу прижимну балку як при нормальному згині.

2.Виберіть одну або кілька коротких прижимних пластин і розмістіть їх, як зазначено на малюнку.(Немає необхідності точно підбирати їх по довжині, так як згин буде виконано за меншою мірою в 20 мм проміжках між прижимними пластинами).

Для сгибів довжиною до 70 мм підберіть найбільшу пластину, яка підійде.Для більшої довжини згину можна використати кілька прижимних пластин.Виберіть саму довгу пластину, яка підійде, потім ще одну, яка поміщається в утворений проміжок і, можливо, ще одну для досягнення необхідної довжини.

Для багатократних згинів можна з'єднати короткі прижимні пластини в одну прижимну балку необхідної Вам довжини.Якщо ящики мають низькі краї і у Вас є прорізна згинальна балка, можливо швидше буде виготовлено ящики таким чином, як зазначено в розділі Виготовлення підносів .

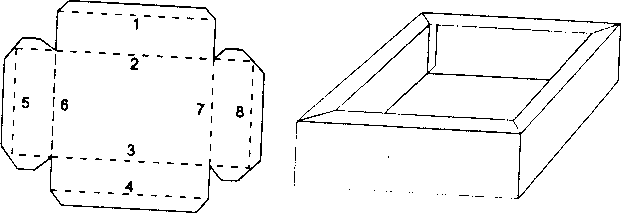

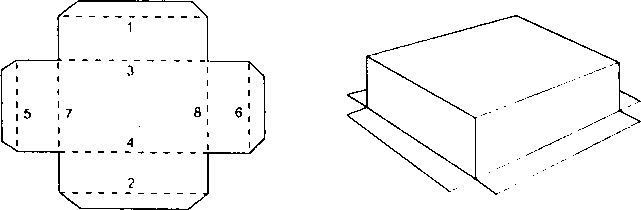

5.5.2Ящики із загнутими вовнутрь краями

Ящики із загнутими всередині краями можуть бути виготовлені з використанням стандартного набору прижимних пластин таким чином, якщо виміряне було більше, ніж ширина самої прижимної пластини (98 мм).

1.Іспользуя штатну прижимну балку, виконайте сгиби 1,2,3 і 4.

2.Виберіть коротку прижимну пластину (або, можливо, дві-три пластини, з'єднані разом).Її довжина повинна бути коротше, по крайній мірі на товщину загиба, чим ширина самої коробки (щоб потім можна було її витащити).Зробіть сгиби 5,6,7 і 8.

5.5.3Ящики з окремими краями.

Ящик, виготовлений з окремих країв, має ряд переваг:

-он економить матеріал, якщо в ящику глибокі краї

-в цьому випадку не надо підгоняти угли

-все розрізи можна зробити за допомогою гильотины

-все сгиби можуть бути зроблені за допомогою штатної прижимної балки.

І ряд недоліків:

-необходимо робити більше сгибів

-більше кількість вуглів повинно бути підключено

-більше металевих вуглів і кріплень видно на готовому ящику.

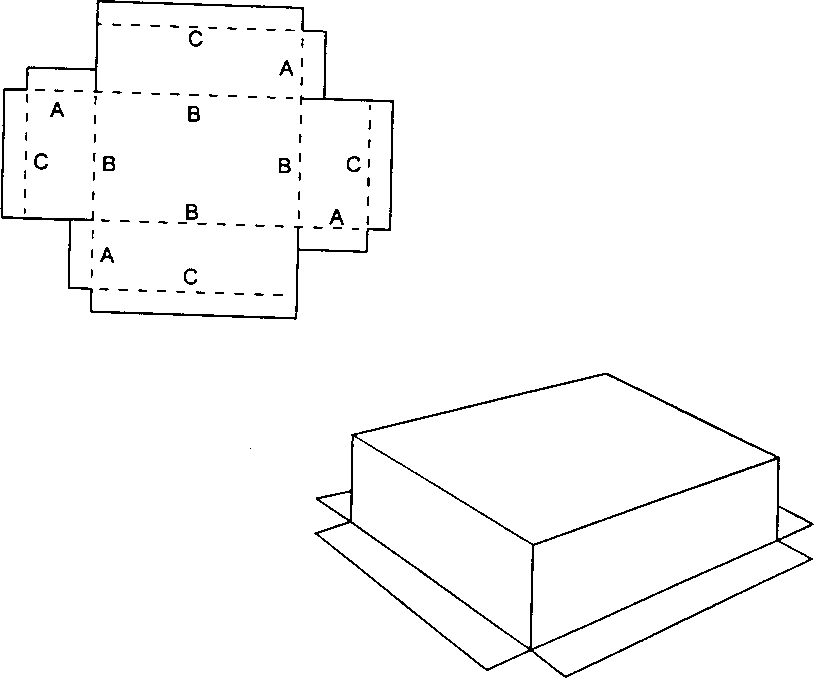

Для виготовлення такого ящика необхідно:

1.Підготовити форму, як зазначено на малюнку.

2.Сделать перші чотири сгиба на основній заготовці.

3.Затем виконати по чотири згиби на кожну з бокових заготовок.При здійсненні кожного згину вставте узкий край бокової заготовки під прижимну пластину.

4.Соберіть ящик.

5.5.4Ящики з простими углами

Ящики з простими вуглами і виступаючими загибами прості у виготовленні, якщо довжина і ширина більше, ніж ширина найменшої прижимної пластини (98 мм).

1.Підготовьте форму.

2.Іспользуя штатну прижимну балку зробити згини 1,2,3 і 4.

3.Вставити кінець заготовки під прижимну балку для здійснення сгибів 5 і 6.

4.Іскориставшись відповідними короткими прижимними пластинами, зробіть сгиби 7 і 8.

5.5.5Ящик с перекрывающимися углами

При виготовленні такого ящика без використання окремих країв необхідно дотримуватися правильну послідовність сгибів.

1.Підготовте форму з розміткою сгибів, як зазначено на малюнку.

2.З однієї сторони довгої прижимної пластини виконайте всі згини А під кутом 90.Це краще зробити, підставляючи загибані краю під прижимну пластину.

3.З цього ж кінця довгої прижимної пластини зробіть сгиби В під углом 45.Старайтесь підставляти під прижимну пластину не дно ящика, а його краю.

4.З іншої сторони довгої прижимної пластини зробіть згин під кутом 90.

5.Іспользуя відповідні короткі прижимні пластини, завершіть згин В до кута 90.

6.Соедините углы.

Згадайте, що глибокі ящики краще ізготавлювати з окремими краями.

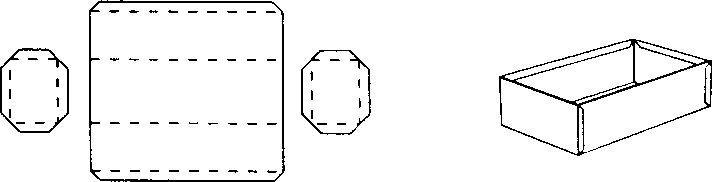

5.6ПРОРЕЗНАЯ ПРИЖИМНАЯ БАЛКА Виготовлення підносів

Прорізна прижимна балка, якщо вона включена в комплект поставки, ідеальна для швидкого і точного виготовлення дрібних підносів і піддонів.Перевага прорізної балки перед набором коротких пластин полягає в тому, що згинається лінія автоматично вирівнюється зі станком.Тем не менш, короткі прижимні пластини можуть бути використані для виготовлення підносів необмеженої глибини і, поза будь-якого сомнення, краще підходять для виготовлення складних форм.

Пази розташовані таким чином, щоб виготовити піднос розмірів, зазначених у розділі технічних характеристик з поправкою плюс-мінус 10 мм.При виготовленні підноса вам слід вибрати і використовувати два пази, відстань між якими відповідає розмірам ізготавливаемого підноса.

Для виготовлення мелкого (неглубокого) підноса

1.Загніть дві протилежні сторони і кутки, використовуючи прорізну прижимну балку, не звертаючи уваги на пази, вони не будуть мати впливу на якість на згинах.

2.Затем выберите два пази, між якими будете загибать оставшиеся дві сторони.Це робиться дуже легко і дивовижно швидко методом підбору двох пазів, віддалених від друга на необхідній відстані.

3.Когда Ви встановите край підноса під прижимну балку між двома вибраними пазами, створіть залишилися сгиби.Раніше загнуті сторони войдут у вибрані Вами пази, коли останні схиби будуть завершені.

При виготовленні підносів, довжина яких майже досягає довжини прижимної балки, можливо, слід використовувати замість пази один з її кінців.

ОГРАНИЧИТЕЛИ (УПОРИ)

5.7ОГРАНИЧИТЕЛИ (УПОРИ) Використання обмежувачів

Обмежувачі використовуються в тих випадках, коли необхідно зробити велику кількість сгибів, усі з яких повинні знаходитися на одній відстані від краю заготовки.Після правильної установки обмежувачів будь-яка кількість сгибів може бути виготовлена без додаткових вимірювань і розмірів заготовки.

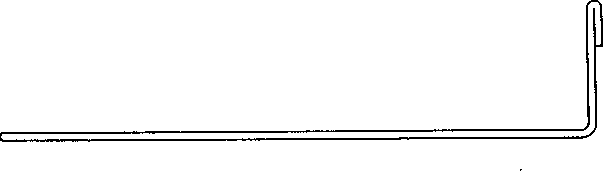

Зазвичай використовуються обмежувачі, коли пластина розташована навпроти них, щоб утворити достатній простір для вирівнювання краю заготовки.Яка-небудь спеціальна доповнювальна пластина не входить в комплект поставки, однак, ви можете використовувати подовжувач гибкової балки.

Примітка: якщо необхідно встановити обмежувач під прижимною балкою, це може бути зроблено шляхом спільного використання обмежувача та смужки металевого листа такої ж товщини, як і сама заготовка.

5.8ТОЧНІСТЬ

Перевірка точності Вашего станка

Всі робочі поверхні Магнабенд повинні бути рівними і гладкими з допустимою погрішністю до 0,2 мм по всій поверхні.

Найбільш важливі аспекти:

1.Ровность робочої поверхні сгибающей балки.

2.Ровность сгибающего краю прижимной пластини.

3.Параллельность цих двох поверхностей.

Ці поверхні можна перевірити точно прямоугольником, але існує і інший метод співвіднесення цих поверхонь по відношенню друг до друга.Для цього:

1. Поверніть гібочну балку на 90 і утримуйте її в цій позиції.(Балка може бути закріплена в цій позиції шляхом установки зажимного обмежувача на задній стороні кутового ползунка ручки).

2. Перевірте відстань між згинаючим краєм прижимної балки та робочою поверхнею гибкової балки.За допомогою параметрів опори прижимної балки встановіть її відстань на величину 1 мм на кожному кінці.(Скористайтеся кусочек металевого листа або щуп).

Переконайтеся, що відстань одинаково на всій протяжності прижимної балки.Розходження повинні бути не більше 0,2 мм.Само відстань має бути не більше 1,2 мм і не менше 0,8 мм.(Якщо параметри показують різні величини, встановіть їх як зазначено в розділі Обслуговування та вхід .

Примітка:

а) Прямолинейность прижимной пластини по вертикалі (на вигляді спереду) не важлива, оскільки вона вирівнюється після включення притискаючої сили магнітного потоку.

б) Відстань між гибкою балкою і корпусом магніту, коли балка знаходиться в своїй звичайній позиції, має бути близько 2 3 мм.Це відстань не впливає на точність гибки.

с) «Магнабенд» може здійснювати гострі згини і більш тонкі листи, а також такі матеріали, як алюміній і медь.У той же час при гибке більш товстих листів, а також таких матеріалів, як облицьована і нержавіюча сталь, не планують отримання острых вуглів.(Смотрите розділ Технічні характеристики ).

d) Однообразний згин на більш товстих листах можна досягти шляхом використання відходів того ж листа, з якого вирізана заготовка для заповнення вільних просторів під прижимною балкою.

6. ОБСЛУЖИВАННЯ І УХОД

Робочі поверхні

Якщо на робочих поверхнях з'явиться наліт ржавчини, вона окислилася або пошкодилася, її можна відновити.Поверхності в цьому випадку слід обробити шкуркою R200, після чого нанести спеціальне захисне покриття, наприклад CRC 5.56 або RP7.

Смазка петель гибочной балки

Якщо «Магнабенд» використовується постійно, необхідно змазувати п'ять разів протягом місяця.Якщо станок використовується не дуже часто, змазку цих деталей можна виготовити реж.

Два отвори для змазки знаходяться на основній шарнирній плиті петлі.Сферична опорна поверхня також повинна бути змазана.

налаштування

Параметри в опорах штатної прижимної балки призначені для встановлення зазору в залежності від товщини заготовки, між згинаючим краєм прижимної балки та гибкової балки.Налаштування встановлюються на заводі та відповідають заготовці товщиною 1 мм у положенні «1» .Якщо ці установки збиті, то слід виконати налаштування в наступному порядку:

1.Удерживайте гібочну балку в положенні 90 градусов.

2. Встановіть кусочок листового металу товщиною в 1 мм на кожен кінець між згинаючим краєм прижимної пластини та згинальною балкою.

3.Не звертайте увагу на розмітку, крутячі ручки регулювання на опорах, злегка зажміть кусочки металу між згинаючим краєм прижимної балки та гибкової балки.

4. Використовуючи спеціальний шестигранний ключ 3 мм, осторожно ослабте установочний винт для звільнення кілець з насічкою однієї опори.Потім поверніть таким чином кольцо

способом, чтобы насечка показывала 1 .Зробіть це без вращения внутрішнього корпусу.Затяните установочный винт.

5.Повторіть те же дію для другої опори.

Подпружиненные шарові п'ятки опори можуть залипати, якщо в них попаде грязь.Якщо це сталося, устраніть проблему шляхом надавлювання та відпускання п’яти опор тупим предметом при одночасному змащуванні його проникаючої змазки типу WD-40.

7. ВОЗМОЖНІ НЕИСПРАВНОСТИ

Для визначення характеру несправності виконайте наступні операції:

1.Убедитесь, що харчування станка включено, шляхом візуального контролю індикаторної лампи вимикача харчування.

2.Якщо харчування включено, але станок не працює і при цьому нагрівається катушка електромагніта, можливо, спрацював термопредохранитель.В этом случае подождите, пока станок остынет (около получаса), затем повторите попытку.

3.Двуручний вбудований механізм забезпечення безпеки пуска вимагає, щоб кнопка СТАРТ була нажата до того, як Ви почали процес гибки.Якщо Ви спочатку потянули ручку, станок працювати не буде.Це може статися і в тому випадку, якщо гибочная балка значно зміщена від початкового положення пер.В цьому випадку перед запуском установіть її в крайнє нижнє положення.Якщо проблема повториться, то можливо, ричаг углового виключателя потребує налаштування.

4.Некоректна робота кнопки СТАРТ.Якщо у вас модель 1250Е або старше, спробуйте запустити станок ножової педалі пуска.

5.Якщо харчування включено, але станок не працює, також перевірте з'єднання електронного модуля і катушки електромагніта.

6.Якщо при натисканні кнопки «СТАРТ» не відбувається попереднього натискання балки, але при піднятті ручки гибкової балки (початку процесу згинання) включається основний прижим і при відпущеній кнопці «СТАРТ» не вимикається, то потрібен в заміні конденсатор 15 мФ (10 мФ для моделі 650Е).

7.Якщо працює зовнішній автомат захисту електросеті, найбільш ймовірною причиною є несправність випрямителя.

Створюється легкий (передварювальний), не повний прижим:

1.Убедитесь, що мікропереключатель, розташований в одному районі з петель гибкової балки, обробляє правильно.Його включення виробляється квадратною латунною деталью – толкателем, приєднаним до механізму індикації вугла.При поднятии ручки.гибочная балка вращается і передає поворот толкателю, толкатель включає мікропереключатель всередині електронного модуля.Перемістіть ручку вперед і назад.Ви повинні слишать щілки мікропереключателя.Якщо щелчков немає, перемістіть гібочну балку таким чином, щоб було видно толкатель.Перемістіть балку вгору – вниз, толкатель повинен крутитися у відповідь на її рух (пока не вийде в зачеплення з обмежувачем).Якщо цього не відбувається, можливо, йому необхідно більше сцепляющей сили з осью.У моделі 1250E це, як правило, пов'язано з двома болтами М8 на краях толчка, які можуть бути не до кінця затягнуті.Якщо ж толкатель крутиться і добре входить в закріплення, але не включає мікроперемикач, то він потребує регулювання.Для цього відключіть станок від мережі, а потім зніміть панель з електричними входами.У моделі 1250Е момент включення може бути відрегульований поворотом болта, який проходить через толкатель.Цей болт повинен бути відрегульований таким чином, щоб мікроперемикач щілки, коли нижній край гибкової балки піднімається на відстань близько 4 мм.У моделях 650Є і 1000Є така регулювання проводиться шляхом згинання ричага (кронштейна) мікропереключателя.

2.У випадку, якщо мікропереключатель не працює при справному толкателе, то він потребує в заміні.

3.Якщо ваш станок обладнаний допоміжним перемикачем, переконайтеся, що він встановлений у стані NORMAL.У положенні AUXCLAMP станок буде здійснюватися тільки попереднім зажимом.

Зажим виходить добре, але прижимная балка не припускається після виключення станка.

Це вказує на несправність розмагнічуючої цепи.Найбільш ймовірною причиною є вихід із строю резистора 6,8.Також перевірте всі діоди і виключіть можливе «залипання» контактів в реле.

Станок не згинає листи великої товщини

1.Упевніться, що товщина металу і довжина лінії гибки відповідають технічним характеристикам Вашого станка.Також перевірте, щоб при згинанні 1,6 мм заготовки подовжної пластини щільно прилягала до згинальної балки по всій довжині без ступеню і мінімальна висота загинається бортика склала не менше 30 мм.Це означає, що не менше 30 мм металевого листа виступала за край прижимної балки.Більш низькі бортики можна робити в тих випадках, коли довжина гиба коротше довжини станка.

2.Также, якщо оброблюваний лист металу не заповнює простір під прижимною балкою на всю глибину, це може поширюватися на роботу станка.Для кращого результату заповніть вільний простір кусочками листового металу, товщина якого рівна товщині обробленої заготовки.Для кращого притискання використовуйте куски сталевого листа, навіть якщо сама заготовка не стальна.

Це також найкращий спосіб зробити дуже узкий бортик на заготовці.

8. ГАРАНТІЙНІ ОБЯЗАТЕЛЬСТВА

Виготовлювач гарантує якісне виготовлення та роботу станка для гибки

«Магнабенд» і аксесуари до нього.Срок гарантії становить 12 місяців з дня продажу.

Наші зобов'язання в рамках гарантії обмежені ремонтом або заміною несправних узлов і агрегатів і не поширюються на шкоду, спричинену в результаті неправильного використання даного обладнання.

Ця гарантія не поширюється на випадки виходу обладнання зі строя, які пов'язані з використанням станка не за призначенням, небрежним або неправильним його використанням, а також порче обладнання під час транспортування.Включаються також випадки непередбаченого ремонту обладнання та порушення вимог даної інструкції.

Возврат обладнання повинен здійснюватися відповідно до правил перевезення.

Заповнювач для інформації:

Модель Серийний номер Дата покупки

Адрес та ім'я дилера

додаток 1.

Мінімально допустимий радіус вигину для деталей із сталевого листа.

AWF 7965 DIN 6935 (10.75)

| Максимальная товщина в мм | 0,4 | 0,6 | 0,8 | 1,0 | 1,5 | 2,5 | 3,0 | 4,0 |

| Сталь з мінімальним пределом прочности на розрив N |мм² | Мінімально допустимий радіус вигину в мм | |||||||

| до 390 | 0,6 | 0,6 | 1,0 | 1,0 | 1,6 | 2,5 | 3,0 | 5,0 |

| 390 … 490 | 1,0 | 1,0 | 1,6 | 1,6 | 2,0 | 3,0 | 4,0 | 5,0 |

| 490 …640 | 1,6 | 2,5 | 2,5 | 2,5 | 2,5 | 4,0 | 5,0 | 6,0 |

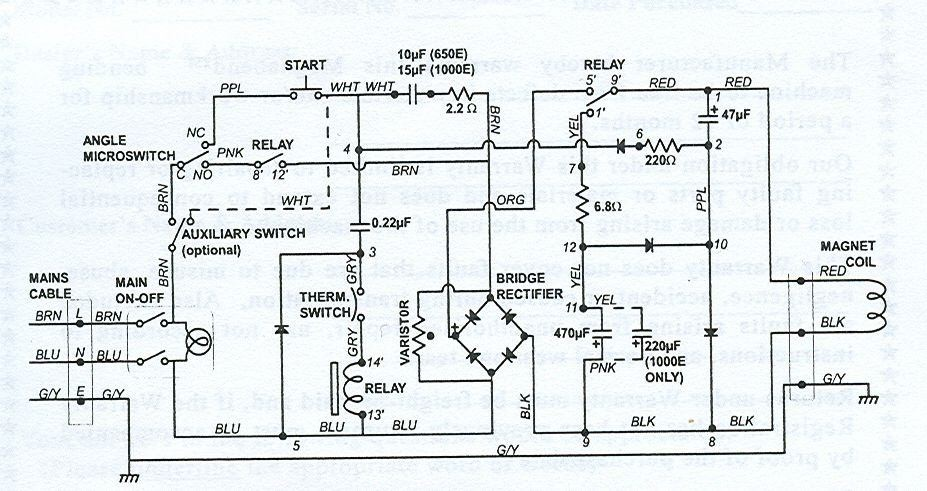

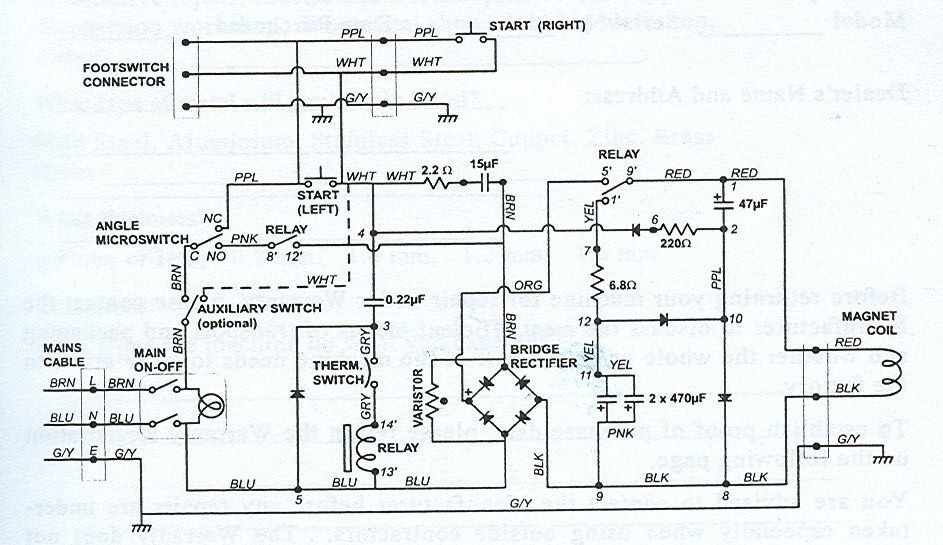

Приложение 2. Електросхема.

Моделі 650E, EB 1000E:

Модель 1250E:

Час публікації: 13 вересня 2022 р